Fin dall’alba della trazione ferroviaria le salite sono sempre state il punto critico di una ferrovia. Infatti, se una locomotiva (a vapore, diesel o elettrica) ha una velocità in pianura, questa va via-via riducendosi con l’aumentare della pendenza della rampa in salita che percorre.

(NdA: La potenza massima in Kw si trasforma da giri al minuto max per pochi cavalli assorbiti, a giri al minuto minimi per tutti i cavalli disponibili richiesti dall’avvolgimento del motore elettrico.

Pensate al vostro trapano elettrico [che è monofase e non trifase]: Quando è in funzione a vuoto, il mandrino gira al max dei giri. Ma se iniziamo a forare, spingendo sulla punta, si sente chiaramente una riduzione della velocità di rotazione, a favore della potenza di taglio).

Le ferrovie furono concepite quasi cinquanta anni prima dello studio ed introduzione della trazione elettrica, la soluzione doveva essere applicata alle ferrovie già allora esistenti.

Al tempo della trazione a vapore, la salita, generava rallentamento ed aumento dello sforzo trattivo della locomotiva, che lo si poteva misurare in sudore e tribolazioni da parte del macchinista e fuochista per mantenere a regime la caldaia. La velocità si dimezzava o anche più, arrivando alla massima potenza e sforzo di trazione della locomotiva (forza trattiva).

All’inizio del XX secolo l’introduzione della trazione elettrica sollevò il personale di macchina da tale immane sforzo, eliminando anche il “rallentamento sotto sforzo”. La trazione a corrente alternata trifase non presentava tale problema.

Le caratteristiche meccaniche dei motori a induzione di cui le locomotive trifasi italiane furono dotate, con l’aumentare del carico (peso trainato + pendenza salita) faceva diminuire il “RPM” (Range Per Minute= Acronimo anglosassone di velocità di rotazione in giri al minuto) dei motori di una frazione quasi impercettibile, la velocità di rotazione rimaneva pressoché identica.

I motori elettrici richiamano più corrente dalla centrale elettrica, automaticamente, nella misura in cui occorre per adeguare gli RPM al nuovo sforzo di trazione, quindi, pur mantenendo lo stesso regime di rotazione, cambiano l’assorbimento di corrente. Lo stesso accadeva in discesa, frenando automaticamente a recupero, senza che il macchinista facesse nulla.

Nel primo decennio del XX secolo questa innovazione sembrò un immane passo avanti tecnologico.

Di questo ne erano convinti sia i macchinisti che pure i tecnici dei più alti livelli. Un tecnico delle “alte sfere” delle FS dichiarò pubblicamente: <<La trazione a corrente alternata delle locomotive trifasi, potendo far girare i motori a velocità costante, costituirà un grande vantaggio per il futuro esercizio ferroviario>>.

Purtroppo, come la rete elettrificata in trifase iniziò ad estendersi, i ferrovieri si accorsero che era vero l’esatto contrario di ciò che fino ad allora si raccontò.

La massima potenza generata da un motore elettrico trifase è determinata dalle sue caratteristiche costruttive, quindi, la massima potenza trattiva che poteva sviluppare era determinata dal massimo carico trainabile sulla rampa più acclive della linea ferroviaria che doveva percorrere la locomotiva. Solo in quella tratta era richiesta la massima potenza. Per tutto il resto del percorso, girando i motori a velocità costante, la loro potenza veniva sfruttata solo parzialmente…. Anche meno.

Considerando queste prerogative la trazione elettrica trifase venne pensata per le linee di valico, quali l’intera Italia è “disseminata”.

Infatti, le più famose linee ferroviarie di valico furono a trazione elettrica trifase:

- Ferrovia del Frejus (Torino – Modane (F)).

- Ferrovia del Brennero (Trento – Bolzano - Brennero).

- Ferrovia dei Giovi (Torino – Genova).

- Ferrovia Porrettana (Bologna – Pistoia).

- Ferrovia Roma – Sulmona.

Prendiamo ad esempio la linea del Frejus, che ha una pendenza di rampa, anche se di poche decine di metri, del 36x1000, vale a dire del 3,6%.

(N.d.A.: Questo dato ha acceso parecchie polemiche e diversi punti di vista. La rampa la si misura ovviamente in millimetri di salita ad ogni metro di percorrenza lineare. Va da se che se misuriamo la rampa su 10 Km avremo una pendenza, ma se misuriamo la stessa rampa di 30 mt in 30 mt risulterà una diversa pendenza ad ogni tratta misurata. E’ stato rilevato che in alcuni punti, di soli 50 mt, la rampa del Frejus arriva anche al 3,6%, ma se misuriamo la stessa tratta su 1 Km lineare si addolcisce fra 2,9 e 3,3%... di media).

La linea, partendo da Torino Porta Nuova, fino a Bussoleno, ha una pendenza quasi irrisoria (circa 150 mt di salita) sui 44 Km da percorrere. Da Bussoleno inizia la rampa, la più acclive, fino a Salbertrand, 600 mt di dislivello, da percorrere in 22 Km, poi si addolcisce, ma rimane in salita fissa, del 1,8%, per i 25 km della rimanente linea, fino al traforo.

Immagine:

292,83 KB

<font color="red">Imbocco del tunnel del Frejus</font id="red">

Quindi, ritornando ai nostri motori, dei 102 Km della linea del Frejus, solo per 22 Km (Bussoleno – Salbertrand) si poteva usufruire della massima potenza della locomotiva, per altri 36 Km (Salbertrand – Modane) si usufruiva del 70-80% della potenza, mentre solo del 30% per i 44 Km che separano Torino da Bussoleno.

Possiamo vedere la cosa anche da un altro punto di vista:

Se da Torino a Bussoleno, una locomotiva, poteva trainare comodamente un convoglio da 550 tonnellate, a 50 Km/h, da Bussoleno in poi doveva dimezzare il peso, arrivando non oltre alle 220 tonnellate trainate, anche se la velocità rimaneva costante a 50 Km/h.

Per l’ottimizzazione dello sfruttamento delle locomotive, le FS pensarono di mettere in turno le locomotive più adatte al tipo di linea da affrontare.

Ragion per cui, a Bussoleno, le FS installarono il “cambio trazione” con ricorso alla doppia o tripla trazione all’inizio della rampa. Infatti, all’inizio degli anni ’20 del XX secolo i treni passeggeri più importanti, del peso di circa 380 Ton. arrivavano a Bussoleno trainati dalle E 331 in singola trazione, alla velocità di 75 Km/h. A Bussoleno venivano sostituite le locomotive a favore delle E 550 in doppia trazione (una in testa ed una in coda), per superare senza problemi la rampa di 58 Km che separava Bussoleno da Modane (Primo paese dopo il traforo, in territorio francese).

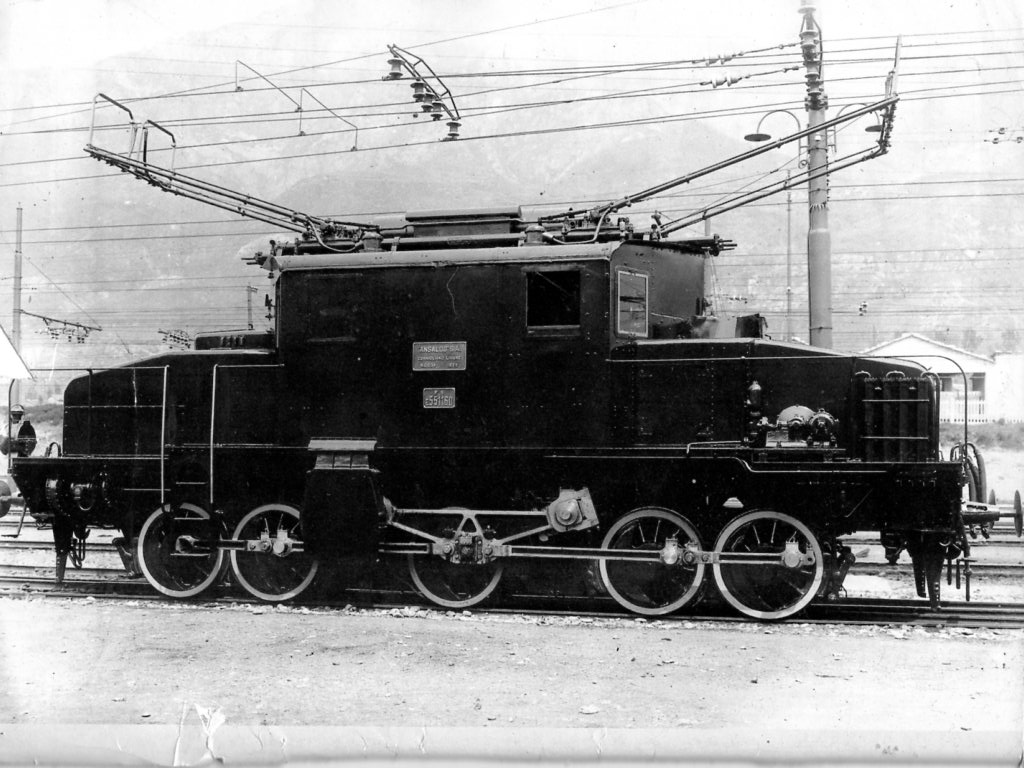

Immagine:

169,29 KB

<font color="red">Locomotiva elettrica trifase E 331</font id="red">

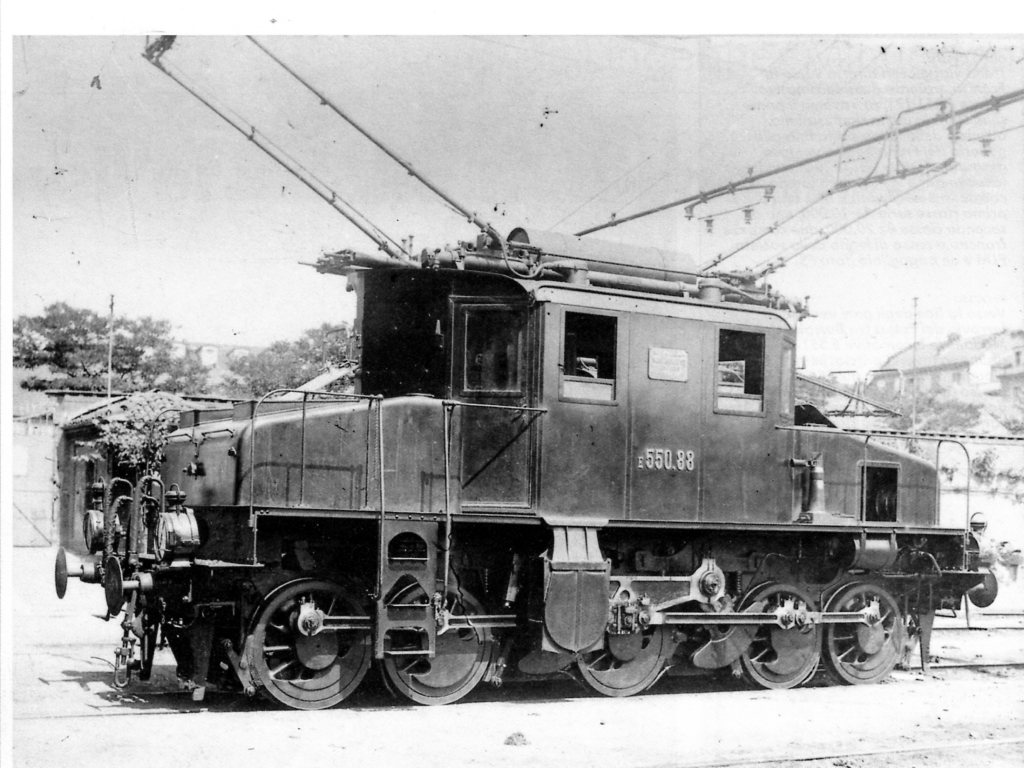

I treni merci, invece, arrivavano a Bussoleno (sempre da Torino) con le E 550 in singola trazione, qui venivano agganciate le locomotive di rinforzo in coda per la doppia trazione, talvolta anche tripla (se il treno era pesante, ma limitatamente alla tratta Bussoleno – Salbertrand) fino a Modane.

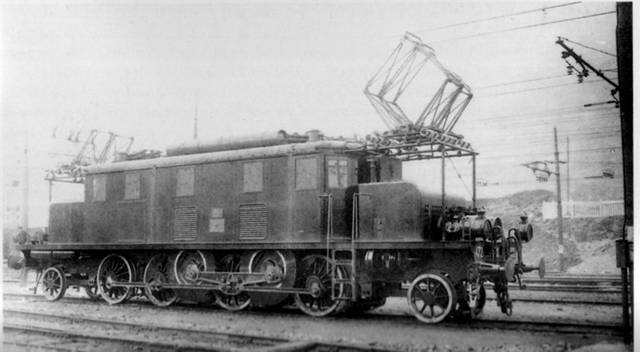

Immagine:

160,02 KB

<font color="red">Locomotiva elettrica trifase E 550-088</font id="red">

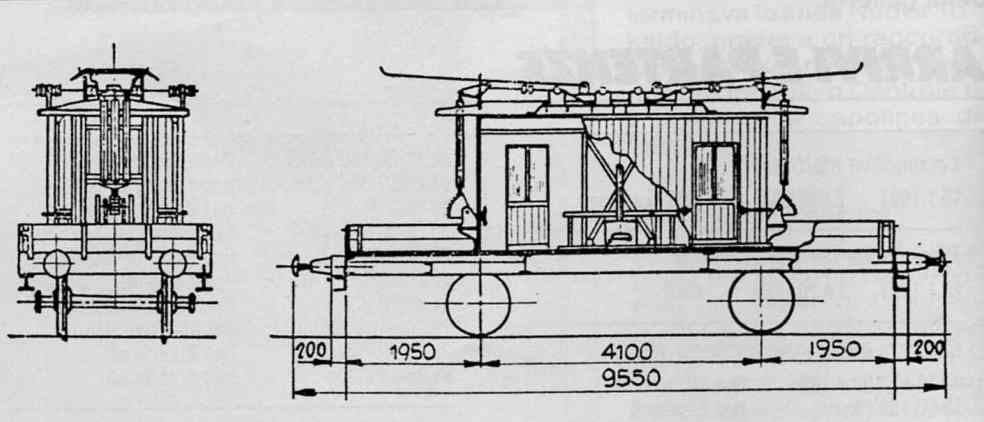

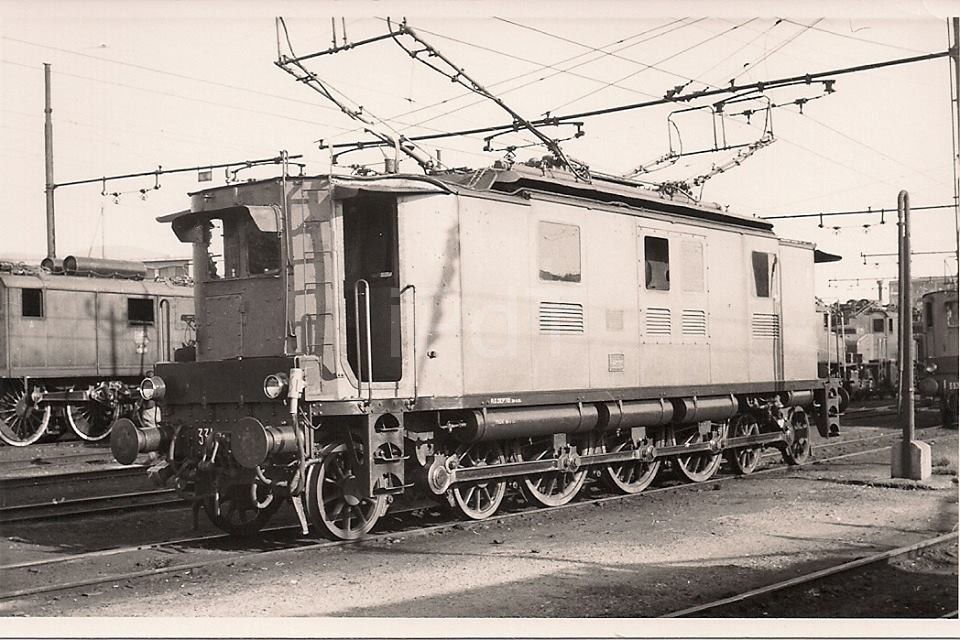

Verso la fine dello stesso decennio le E 550 vennero sostituite dalle più potenti E 551, mentre le E 331 lasciarono il passo alle nuove E 472 ed E 432.

Immagine:

167,94 KB

<font color="red">Locomotiva elettrica trifase E 551</font id="red">

Immagine:

29,33 KB

<font color="red">Locomotiva elettrica trifase E 472</font id="red">

Immagine:

177,93 KB

<font color="red">Locomotiva elettrica trifase E432</font id="red">

Il problema della forza trattiva, con le trazioni multiple, fu risolto da un lato ma, parallelamente, se ne presentò uno nuovo:

Una locomotiva E 550 aveva una potenza continuativa di 1500 Kw (circa 8800 ampere), che significava, in doppia trazione, un assorbimento elettrico di 3000 Kw (17600 ampere) , che arrivavano a 4500 Kw (26400 ampere) assorbiti in poche decine di metri se la trazione di rinforzo era una “tripla”.

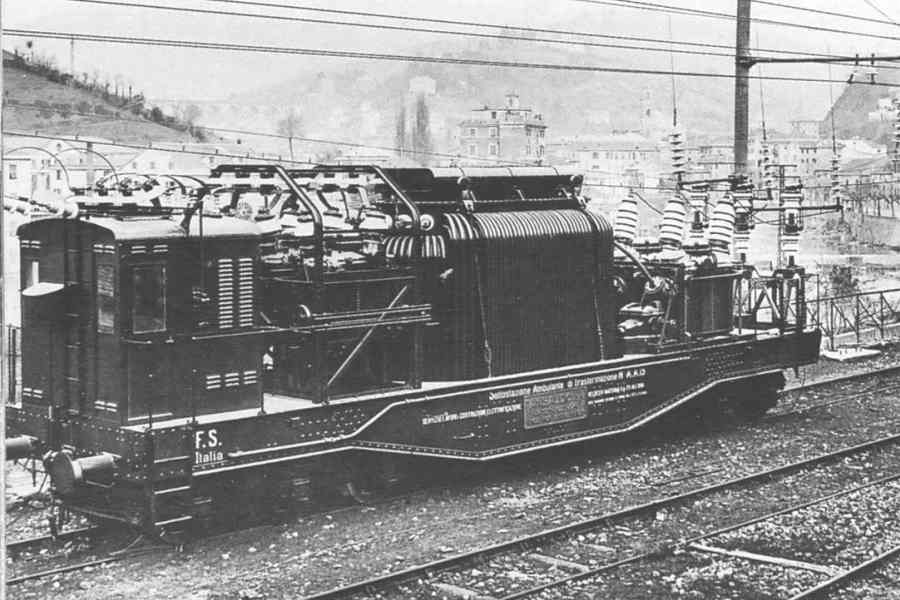

Servivano sottostazioni elettriche che potessero fornire tanta potenza elettrica alla singola tratta percorsa dal treno, senza togliere potenza a tratte più distanti, ove transitavano altri treni. Si ricorse quindi alle sottostazioni elettriche ambulanti, per fornire potenza elettrica direttamente sul “luogo del bisogno”.

Immagine:

59,17 KB

<font color="red">Sottostazione elettrica ambulante trifase Ansaldo</font id="red">

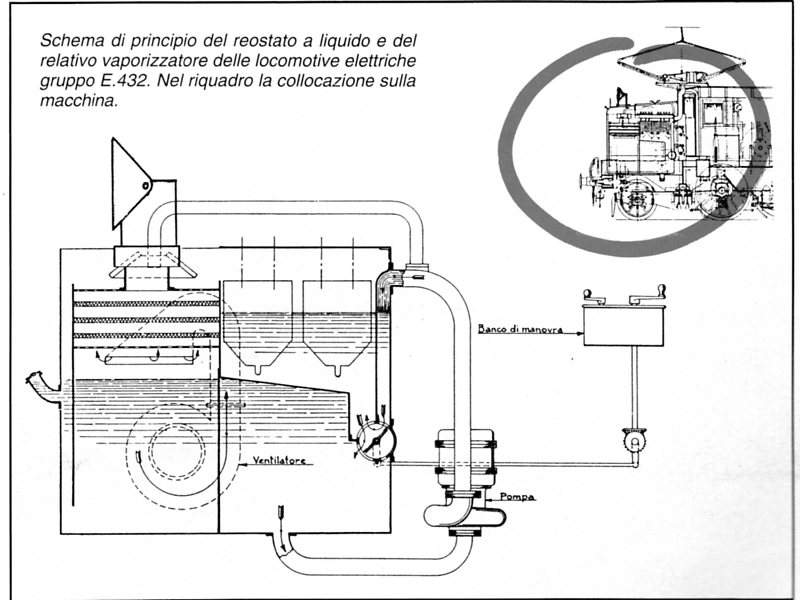

Un altro grave problema della trazione era il reostato liquido in soluzione di soda. A differenza dei reostati di tipo metallico, la cui resistenza varia con “rampa a gradini”, quelli di tipo liquido permettono di effettuare l’avviamento con la massima gradualità, senza strappi e con forza di trazione prossima alla massima fornibile. Alla fine dell’avviamento (o in prossimità di un cambio di regime di velocità), quando la resistenza del reostato era prossima a “zero”, scattava una piastra metallica che metteva in corto circuito gli elettrodi. Tutto questo accadeva… teoricamente. Infatti, per il frequente malfunzionamento del galleggiante della vasca del liquido, la piastra di corto circuito scattava in modo intempestivo, generando uno strappo alla trazione, un colpo di potenza che avrebbe potuto far cadere qualche passeggero in piedi e danneggiare, a lungo andare, i ganci di traino. Anche la soluzione di soda del reostato, se eccessiva (troppo diluita), davo luogo ad uno strappo al momento del corto circuito, se era scarsa (troppo concentrata) generava irregolarità all’avviamento. Per ovviare a questi inconvenienti, i macchinisti, erano dotati di “un foglio di cartone”… Si! Un bel foglio di cartone, di adeguate dimensioni, che essi inserivano fra i contatti delle piastre di corto circuito, isolandole al momento dello scatto. In questo modo, essendo il cartone isolante, impediva il corto circuito, sfruttando la resistenza residua del reostato, addolcendo la caratteristica meccanica del motore, per rendere accettabile la ripartizione del carico. Dopo pochi secondi, il macchinista riapriva la piastra manualmente, eliminando il foglio di cartone, richiudendo le piastre.

Un'altra apparecchiatura “delicata”, che mise addirittura a repentaglio la vita stessa dei macchinisti fu l’interruttore automatico in olio. Quando la locomotiva superava il massimo carico elettrico tollerabile questo interruttore scattava, togliendo corrente all’interruttore primario. Purtroppo, anziché “scattare” solamente, molto spesso “esplodeva” scagliando scintille, schegge di ghisa dell’involucro e olio bollente ovunque, generando ustioni e ferite spesso anche mortali. I macchinisti stavano quindi molto attenti a non arrivare mai al massimo carico e curavano meticolosamente l’interruttore primario, mantenendo pulite le candele di contatto. Solo con l’introduzione dei “giganteschi” interruttori di “Tipo III FS”, nel 1928, molti problemi di esplosione vennero risolti.

Tutti questi malfunzionamenti e pericoli venivano amplificati dalla trazione multipla. La rotazione a velocità costante dei motori rendeva molto difficile l’applicazione della doppia (o addirittura tripla) trazione, che proprio il trifase imponeva per ovviare al calo di forza trattiva in salita. La differente usura dei cerchioni delle locomotive variava la velocità di regime, benché la differenza fosse minima, aveva effetti catastrofici sulla forza trattiva. Infatti, anche se di pochi millimetri, ruote di diametro diverso sviluppano circonferenze diverse, quindi RPM differenti. Questa differenza la si misurava in pochi Km/h di velocità fra una locomotiva con cerchioni nuovi ed una locomotiva con cerchioni di terza/quarta ritornitura (più piccoli di 3 cm di diametro). Questa minima differenza squilibrava la ripartizione del carico e la locomotiva con cerchioni più piccoli, viaggiando più lentamente, frenava la locomotiva con cerchioni più grandi, facendole aumentare l’assorbimento elettrico, imponendo ancor più l’utilizzo del cartone sulla piastra di corto circuito del reostato ma comunque saltava l’interruttore automatico.

Per ovviare a tele problema, proprio sulla linea del Frejus, fu imposta la rotazione dell’assegnazione dei turni delle locomotive con gli altri depositi del Compartimento di Torino, facendo in modo che il deposito di Bussoleno avesse sempre locomotive con cerchioni nuovi o, al massimo, di prima ritornitura.

Anche i lavori di manutenzione d’officina erano problematici. Molto spesso, a causa di errori umani (dimenticanza dello sganciamento dei coltelli dei trasformatori ausiliari), la tensione, applicata tramite la “presa d’officina” a bassa tensione, arrivava a tali apparecchiature e facendole funzionare all’inverso, generavano alta tensione a monte, con rischio di folgorazione per i tecnici.

Verso la fine degli anni ’20 si fecero esperimenti sulla trifase a frequenza industriale (3600 V – 50 Hz), prima sulla tratta Torino – Bussoleno (considerato il fatto che comunque serviva il cambio trazione) e poi sulla Roma – Sulmona.

Immagine:

280,07 KB

<font color="red">Deposito locomotive di Bussoleno - 1927</font id="red">

Nello stesso periodo, sulla linea Napoli – Foggia, nella tratta Foggia – Benevento ebbero inizio i primi test di trazione a corrente continua a 3000 volts.

Immagine:

102,02 KB

<font color="red">E 626-001 durante i test di trazione 3000 V - CC, nel 1928, a Benevento</font id="red">