Per esigenze di spazio barattai molto del mio materiale in H0 con poco materiale in scala N, in previsione di un plastico che doveva realizzarsi in ambiente piccolo e poi effettivamente mai creato.

Affascinato dalle macchine trifasi e, avendo potuto all'epoca salirci di persona quando ancora giacevano inanimate nei binari della stazione di Porta Milano della Torino-Ceres, per quello che era ancora il "Progetto Museo Ferroviario Piemontese" (prima di Savigliano), ho deciso di costruire questi locomotori.

Purtroppo la scala non permette granchè e costringe a compromessi e laboriosi aggiustamenti meccanici per modellisti "old-school" come me. La fotoincisione è una manna dal cielo e ha notevolmente semplificato la vita del modellista a patto di conoscere complicati programmi per computer e una notevole esperienza nel trasformare lamine di metallo in modellini.

Io sono tra quelli "lima e squadretta", il tutto lubrificato ad "olio di gomito".

La Santa Pazienza (protettrice dei Restauratori di mezzi d'epoca e dei Modellisti) la fa da padrona, ma i risultati appagano notevolmente degli sforzi spesi.

Detto questo, che è un po' la storia del macchina trifase che vi mostrerò aggiungo solo un cenno storico riguardo a questo modello.

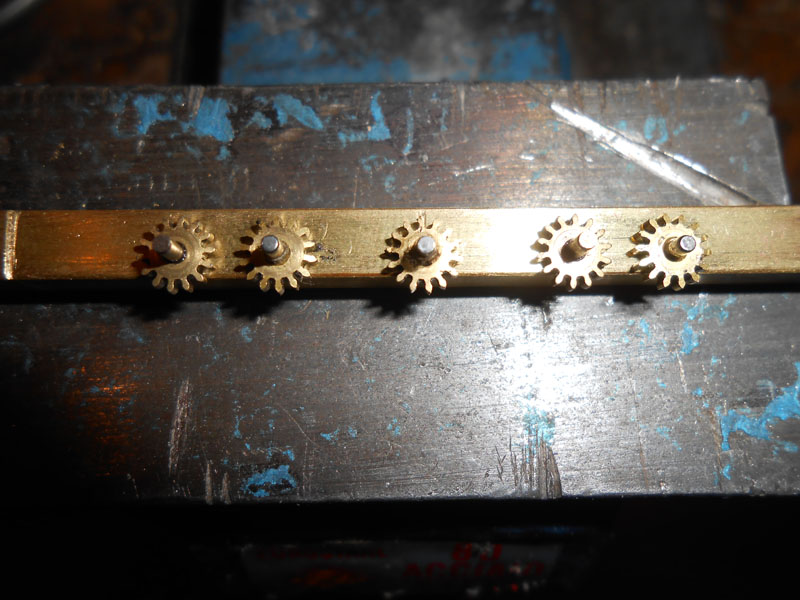

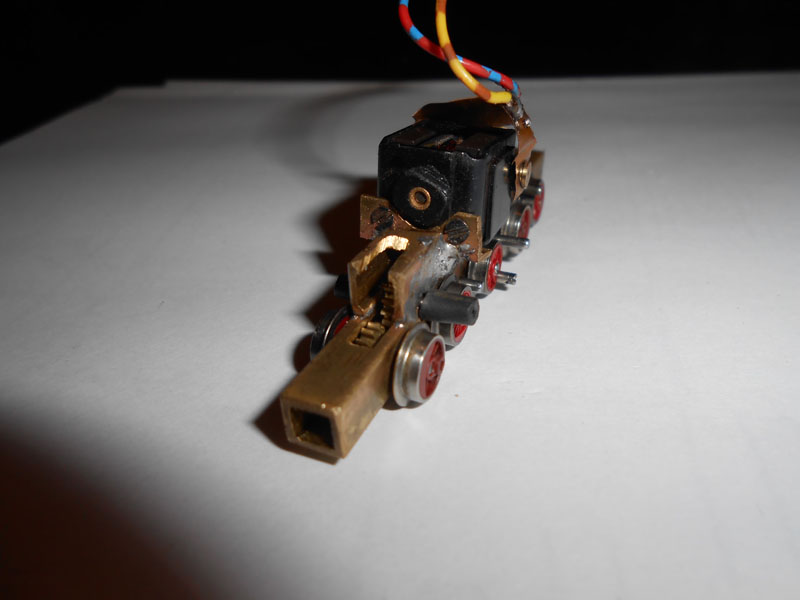

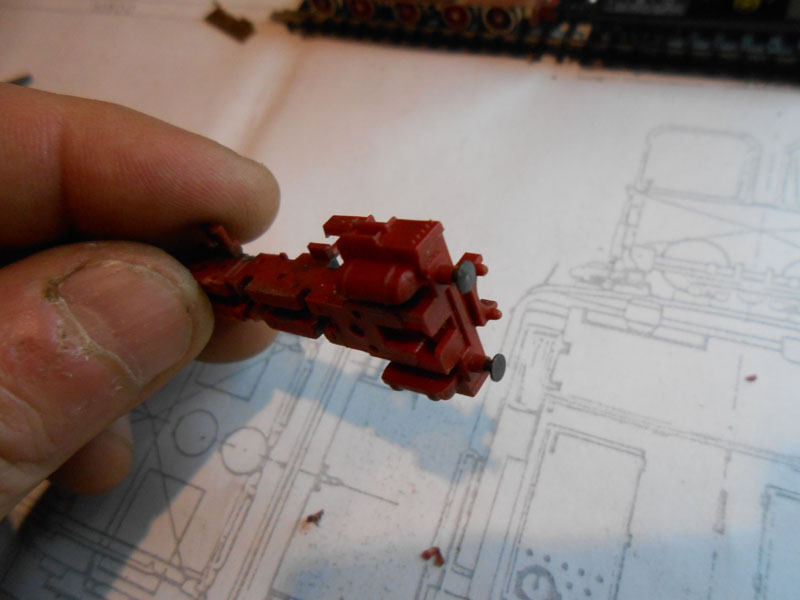

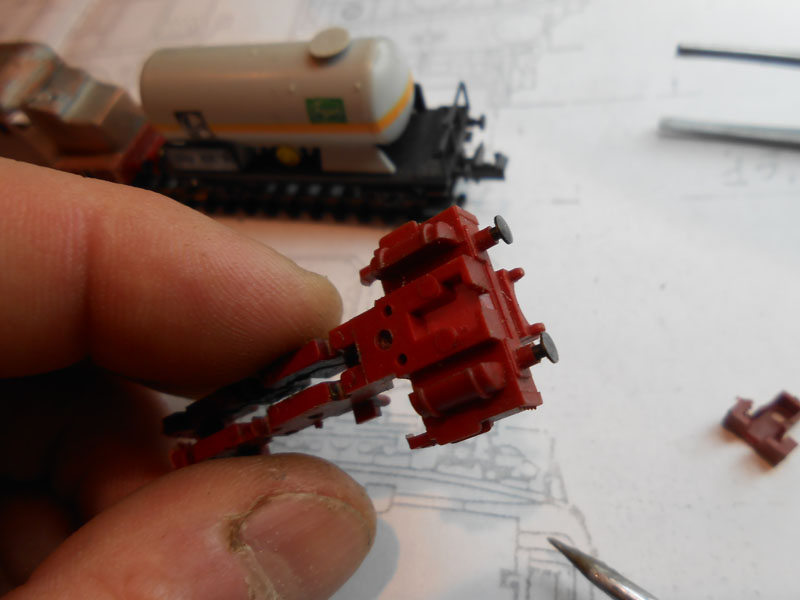

Questo lavoro è il rimaneggiamento e miglioramento del primo fatto oltre 10 anni fa. In prima battuta elaborai una motorizzazione di derivazione Rivarossi in N, che prevedeva motore verticale, vite senza fine e trasmissione direttamente sull'asse centrale della E554, con successivo rimando del moto agli altri assi tramite accoppiamento a bielle. Nonostante funzionasse c'erano degli enormi problemi nell'iscrizione in curva e nei deviatoi, che richiedendo un notevole movimento traslante degli assi creava impuntamenti e svii. Il telaio era solidale con la cassa (praticamente completa), il motore si infilava dall'alto smontando il tetto.

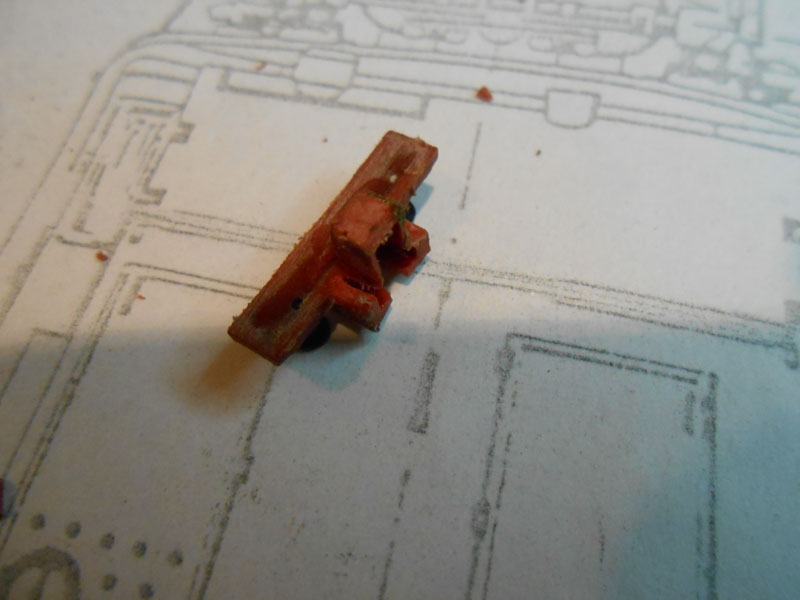

Così un pomeriggio impugnai il dremel e separai la parte bassa del telaio dalla cassa. Sopraggiunti poi problemi di ogni genere tutto è finito in una scatola da trasloco e per ben 4 volte è stato spostato prima di giungere alla definitiva casa dove finalmente è stata nuovamente aperta per riprendere in mano il progetto.

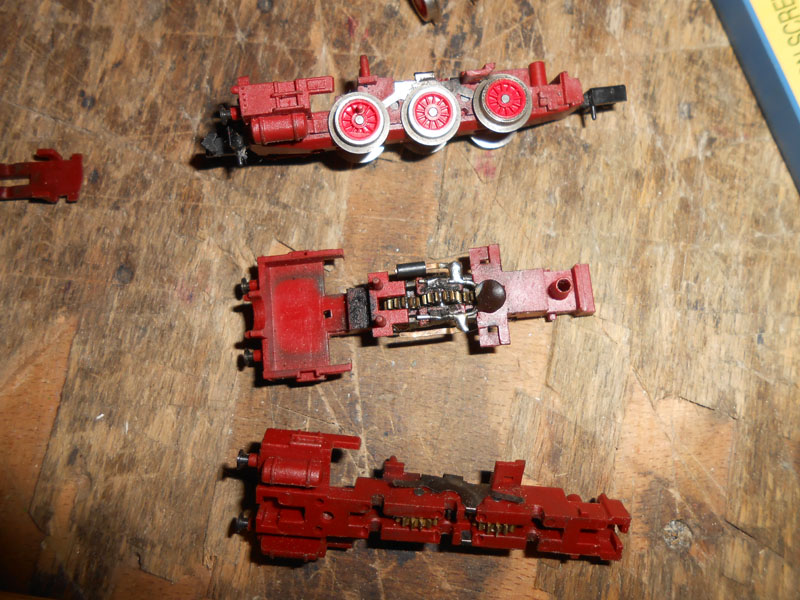

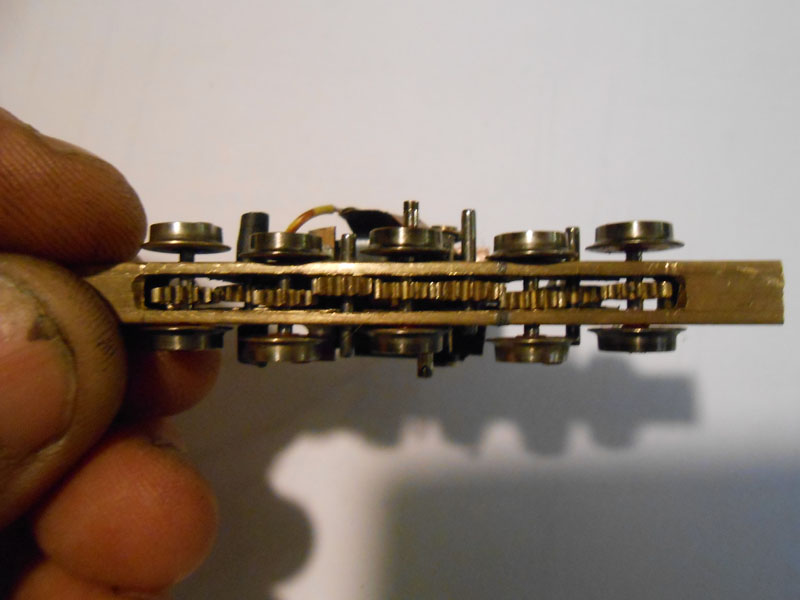

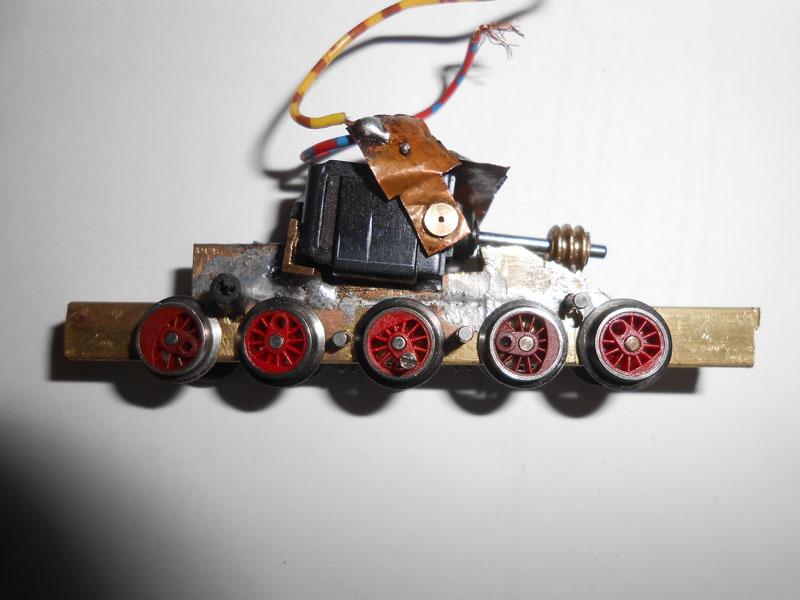

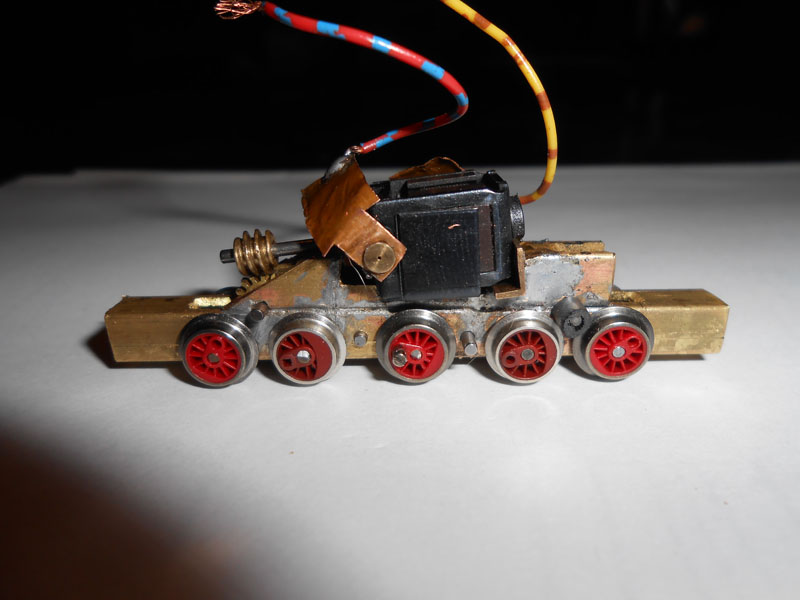

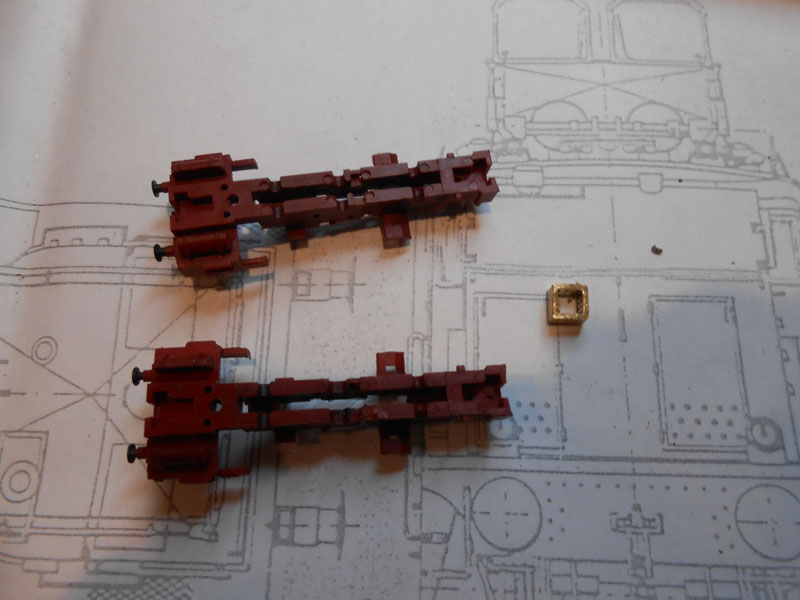

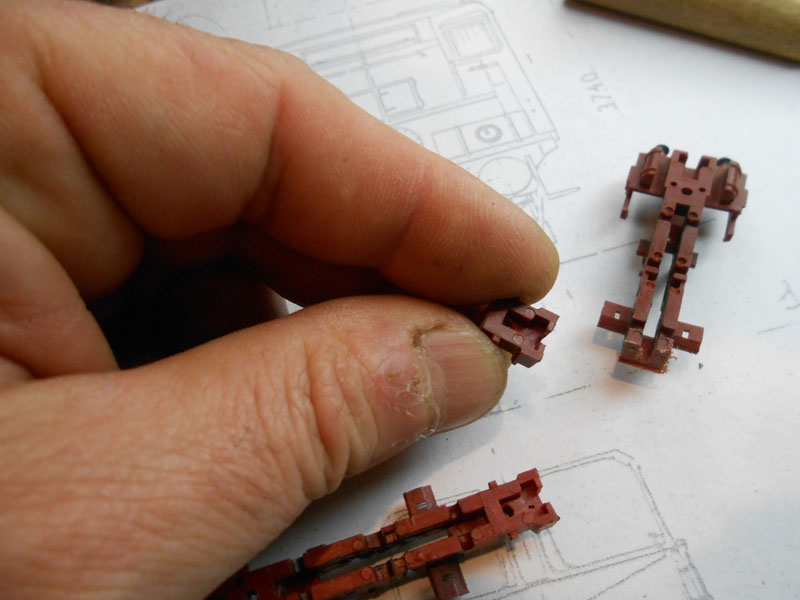

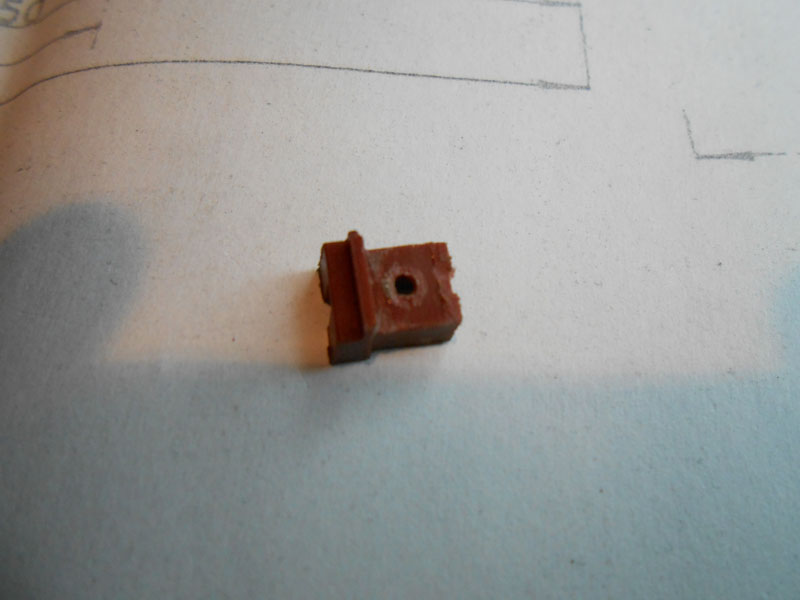

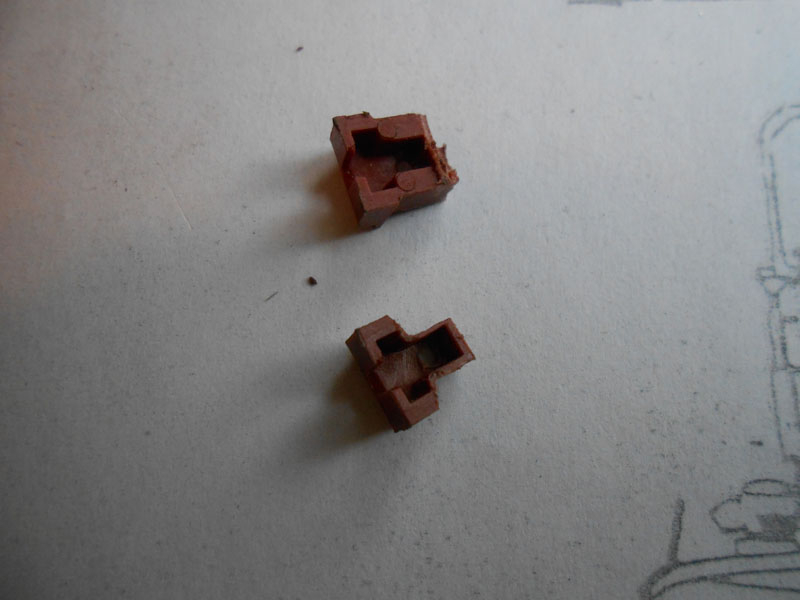

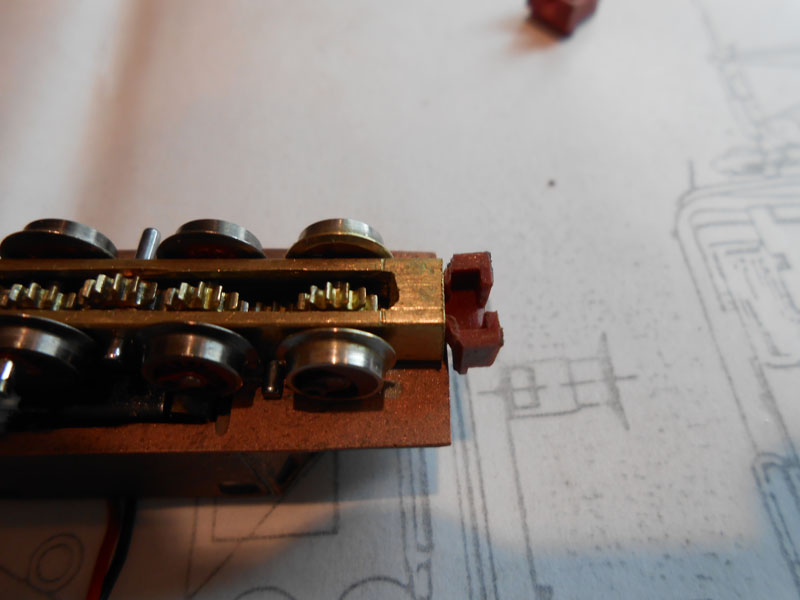

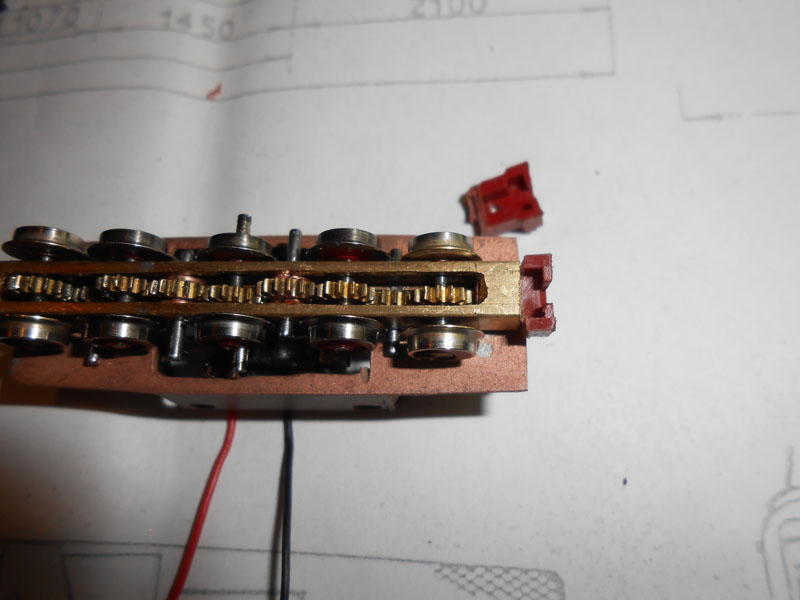

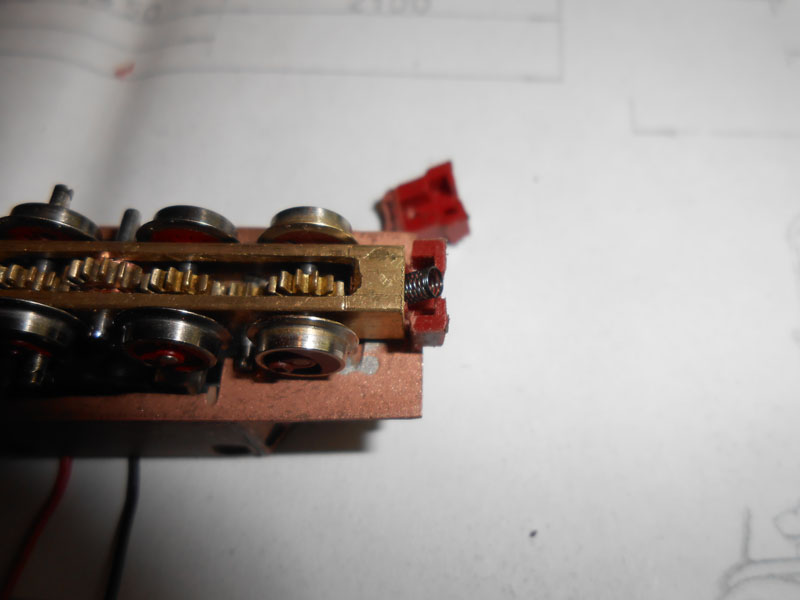

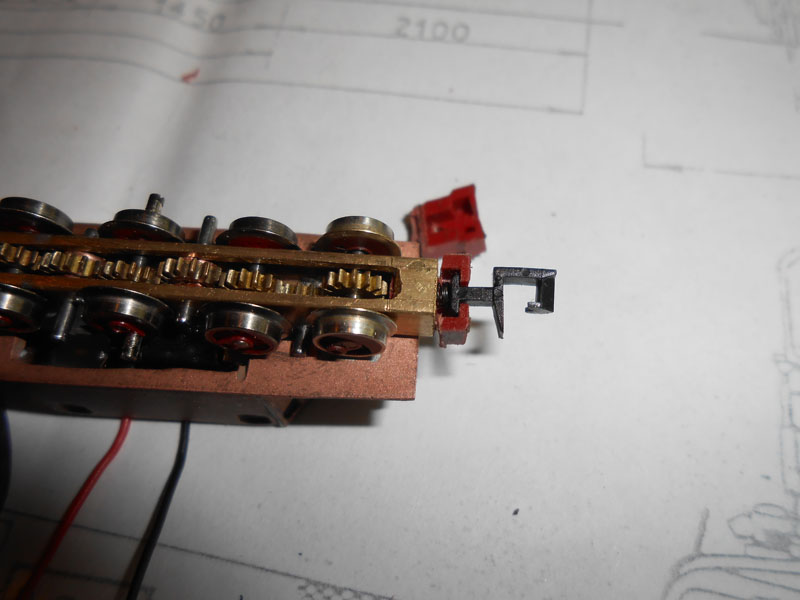

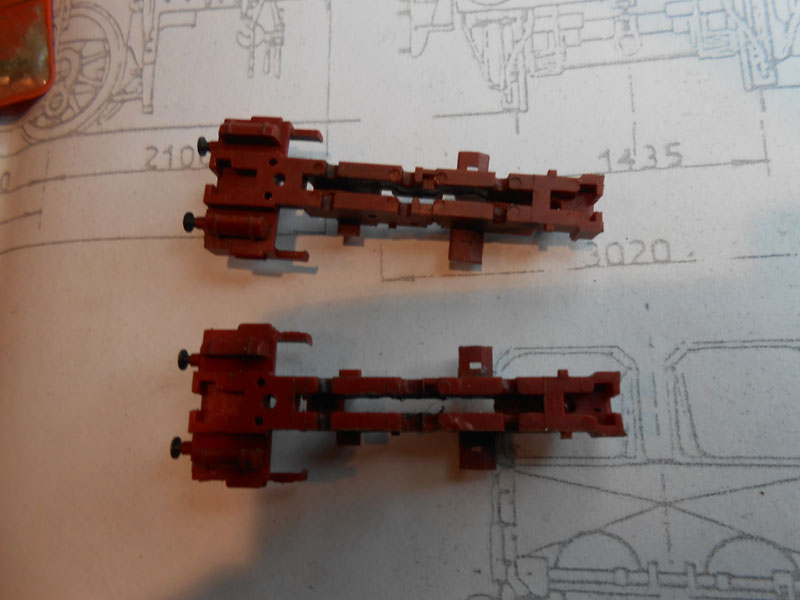

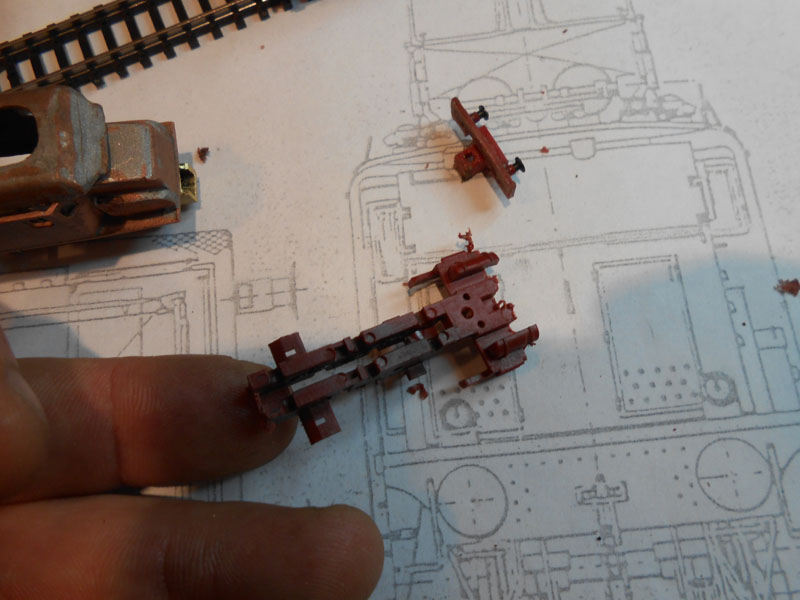

Nel frattempo ho elaborato una nuova meccanica, e nel frattempo mi sono procurato rottami di locomotive dal quale andare a recuperare i preziosi ingranaggi ed assi per creare il nuovo telaio motorizzato delle E554.

E554! Come si fa?

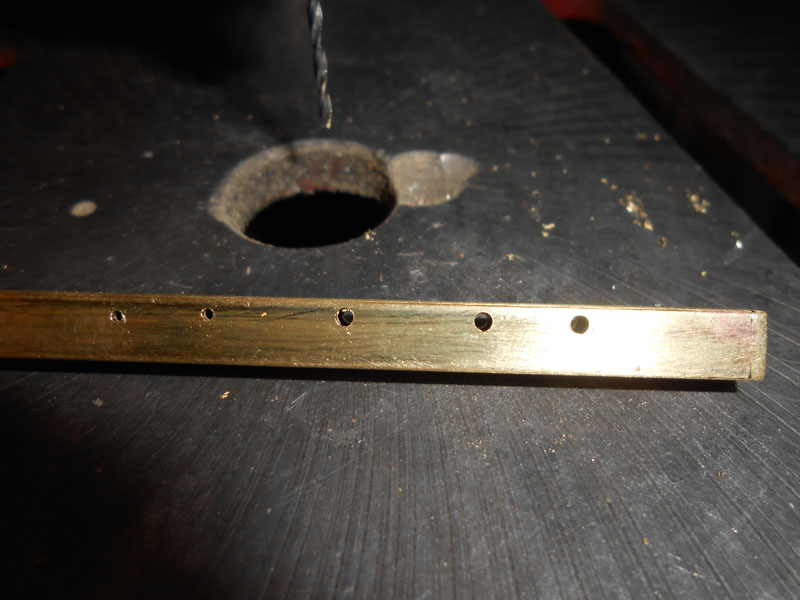

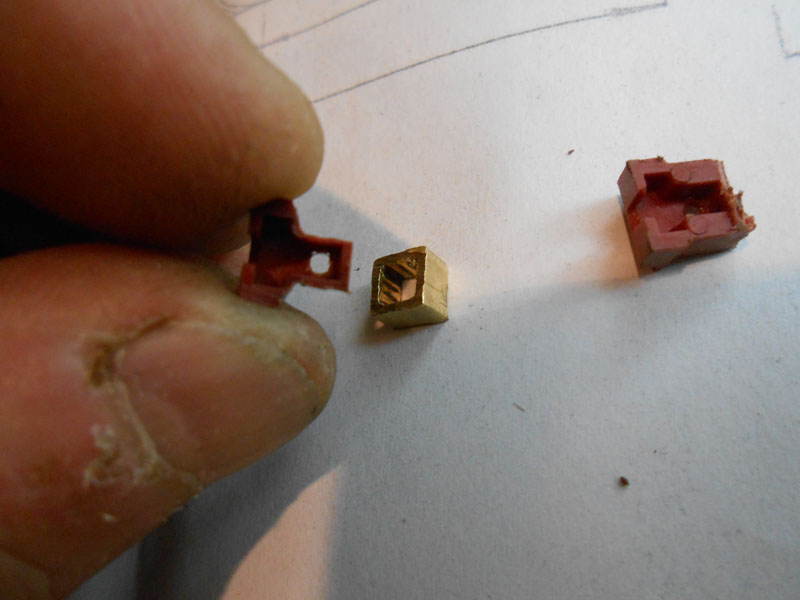

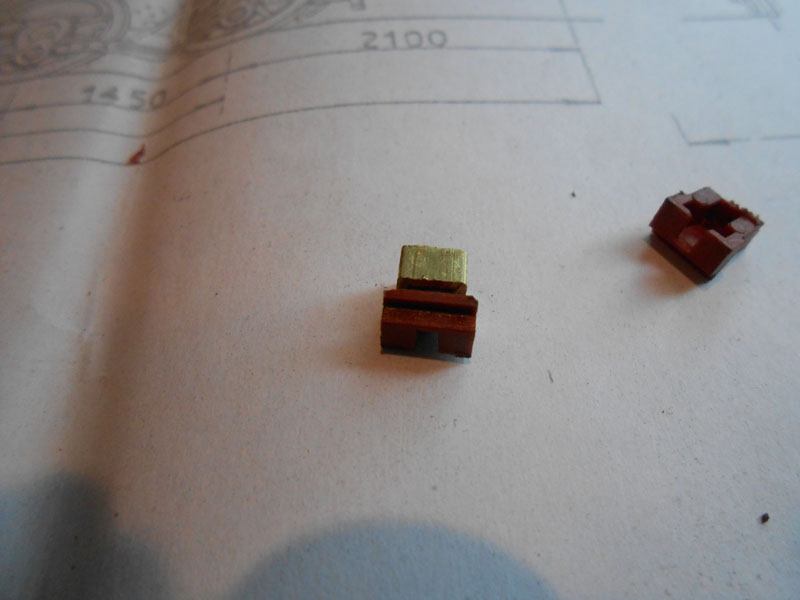

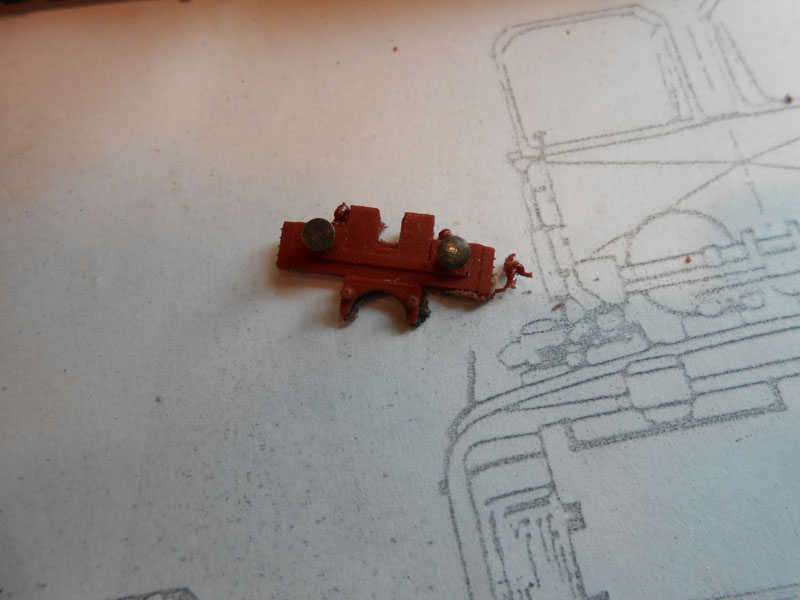

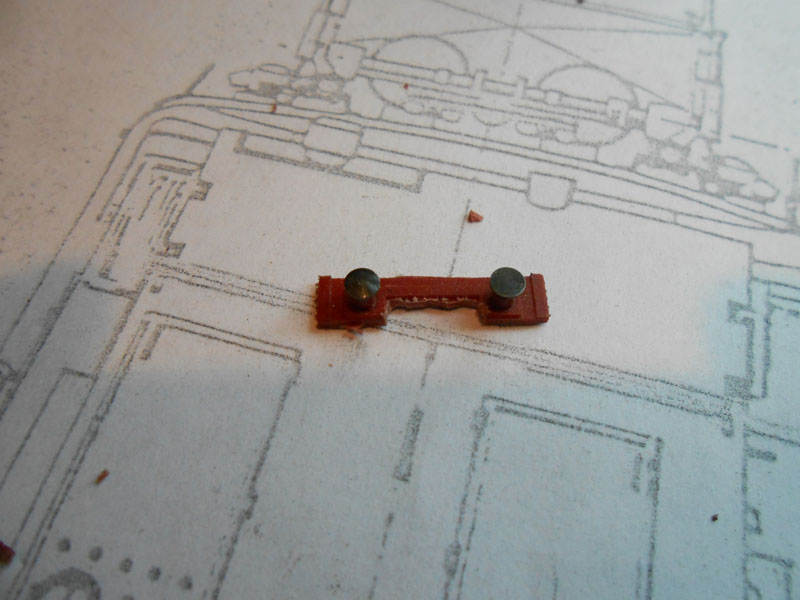

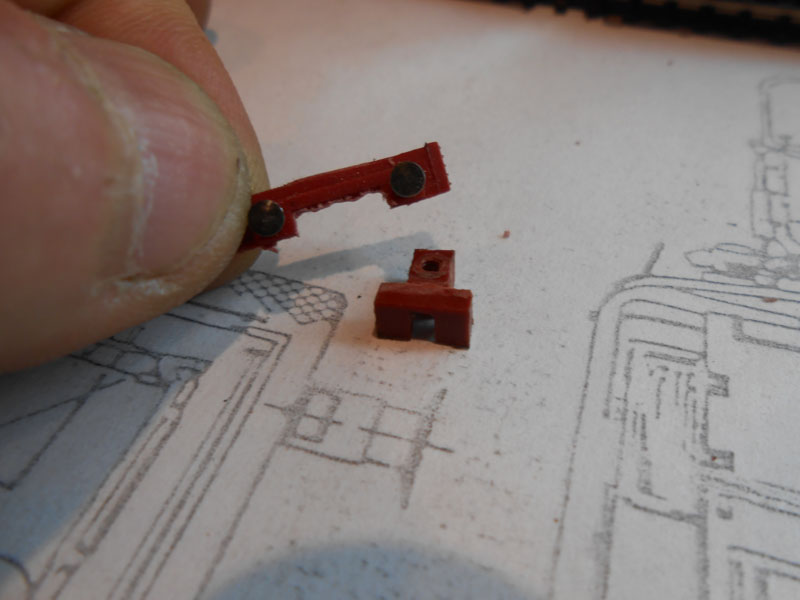

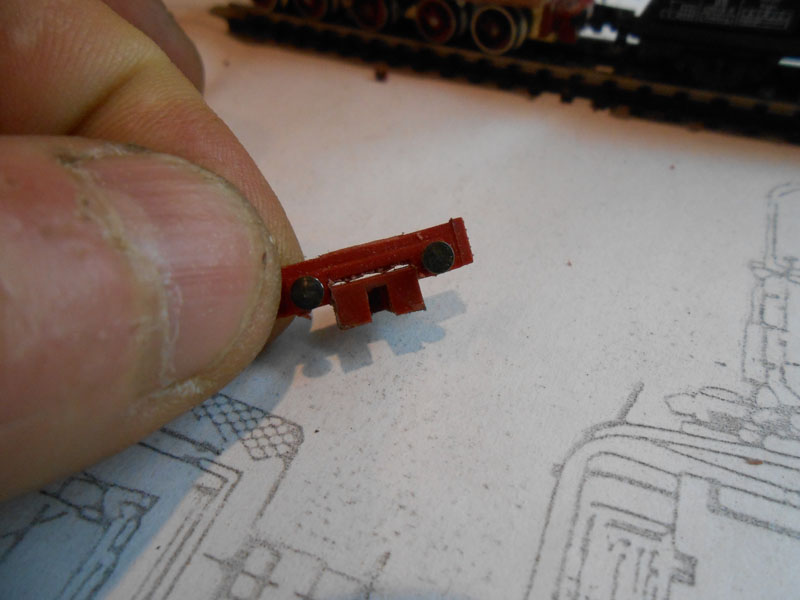

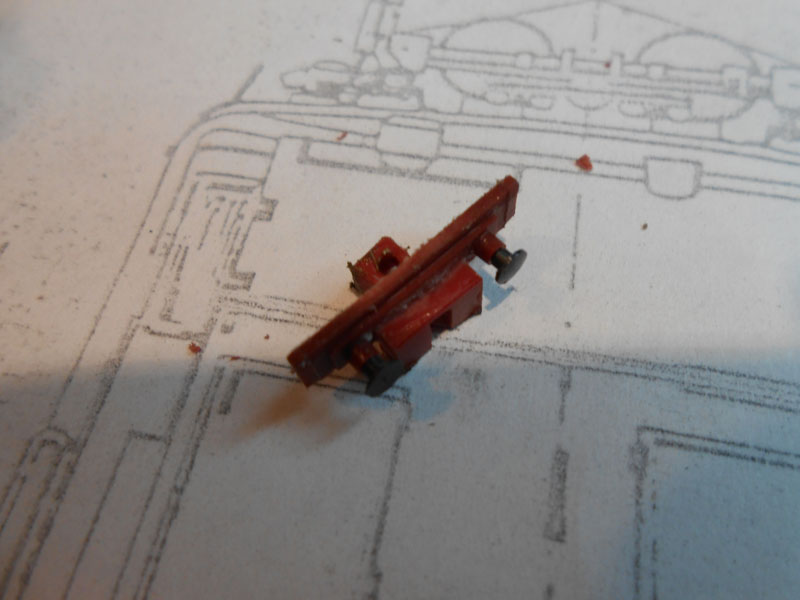

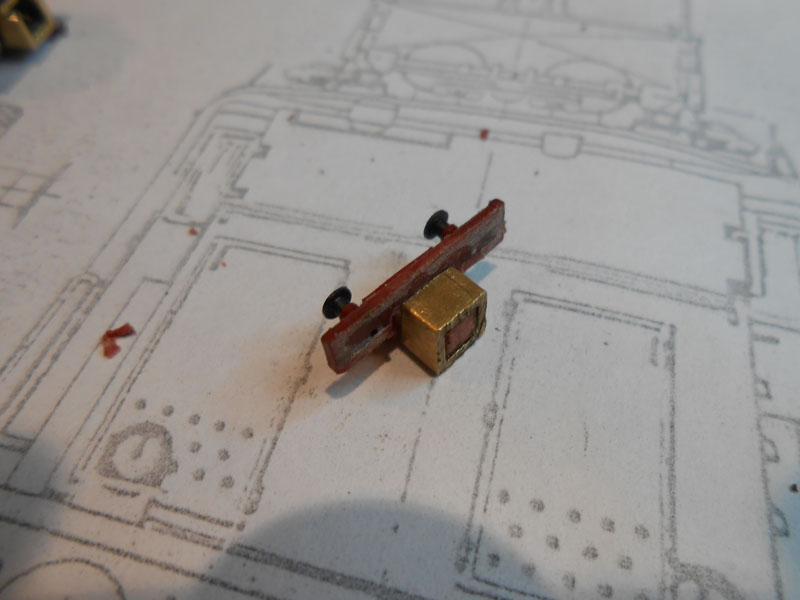

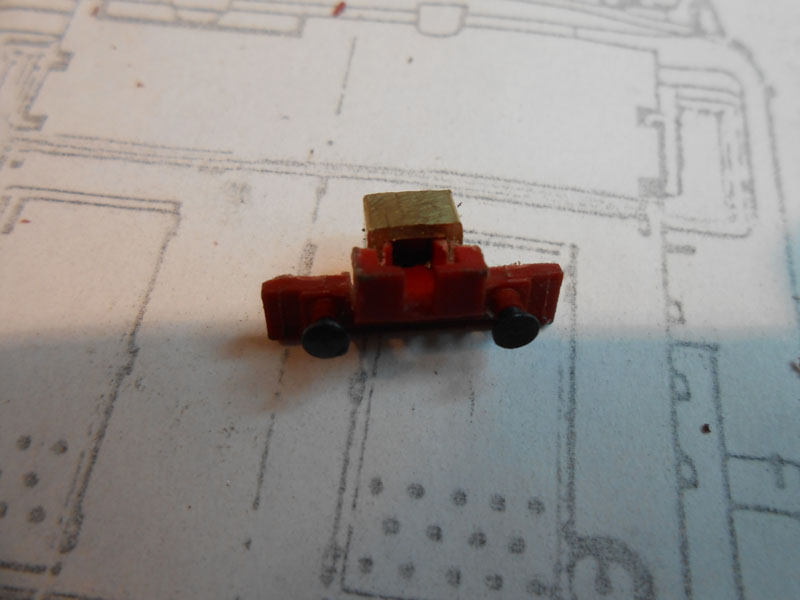

calibro, punta da tracciare, punta da metallo 1mm e 1,5mm, profilato di ottone da 6x6mm, T1 Arnold (2 pezzi) Br 80 Fleischmann (2 pezzi) e... Santa Pazienza.

Si inizia con tracciare i fori sul telaio che per ovvie ragioni non potranno essere nella posizione corretta in scala 1/160. Riiportare i fori in corretta scala significa diminuire la circolabilità e sopratutto sovrapporre i notevoli bordini delle ruote tra il primo e secondo asse e tra il terzo e quinto. Bisogna subito capire che uso si vuole fare del mezzo: plastico comune o diorama con grandezze fedeli alla realtà. Plastico comune: la macchina deve essere versatile e potersi infilare in qualsiasi curva o scambio si trovi in commercio o su qualunque impianto. Quindi va concepita come DINAMICA e quindi richiede più di un compromesso.

Diorama o impianti fedeli alla realtà possono anche avere macchine più fedeli e ricercate a livello estetito/meccanico, con meno compromessi per la circolabilità. Però conoscendo lo spirito "dell'ENNISTA MEDIO" sono sicuro che questa soluzione sarebbe meno valida. In fondo se si vogliono dei mezzi fedeli all'originale è inutile complicarsi la vita con la N quando in H0 ormai i grandi costruttori si contendono i ferroamatori a suon di novità...

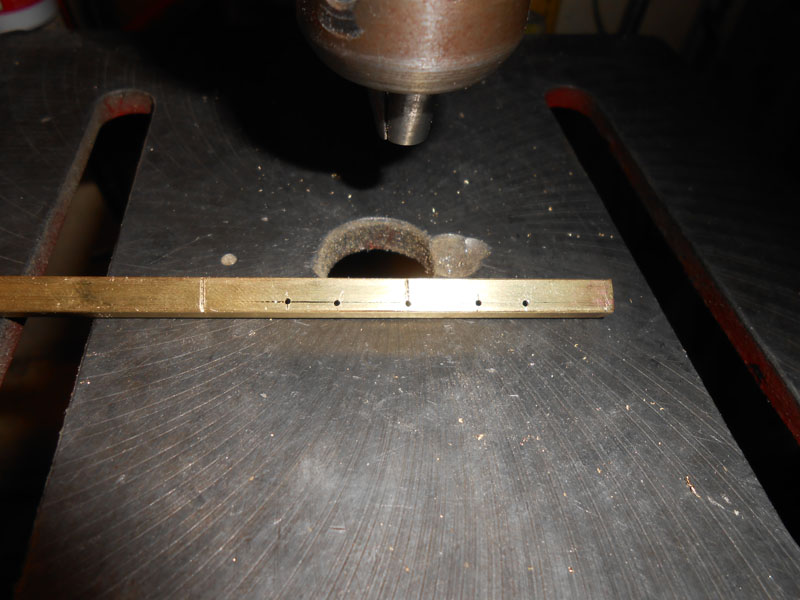

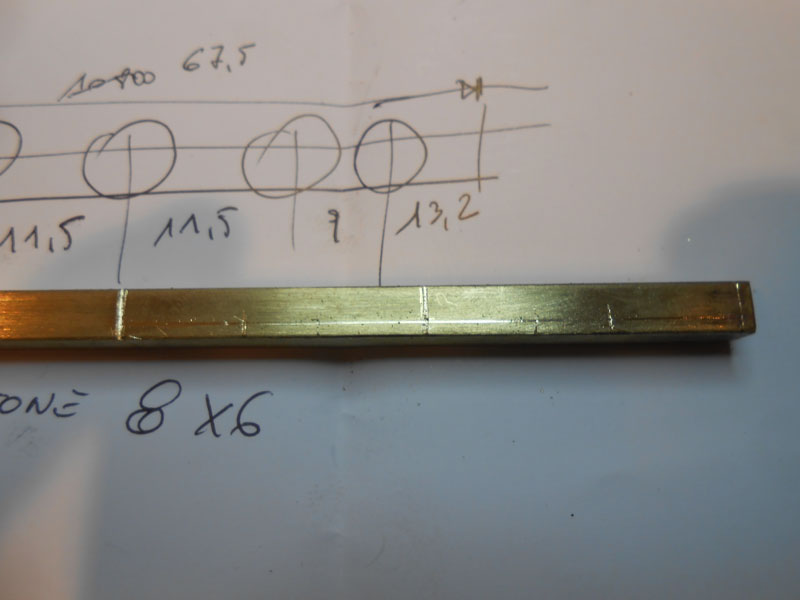

Tornando al nostro telaio, cioè il profilato di ottone 6x6. Va tracciato. Quindi misuriamo la lunghezza della loco intera (respingenti inclusi) e tracciamo questa misura sul profilato. Così abbiamo una certezza "visiva" dell'ingombro della macchina che ci aiuta nelle proporzioni (occhio perchè questo fattore è molto fondamentale, addirittura di più del rispetto matematico delle quote ridotte in scala).

Il profilato a misura della loco (che magari chiamiamo anche BARRA) va diviso in due metà identiche. Occhio perchè qui sta il segreto per fare qualcosa che stia nei binari e non diventi un ariete per traversine stile tedesco seconda guerra mondiale!

Le misure che da adesso andiamo a riportare vanno fatte in modo SIMMETRICO: quindi il CENTRO della macchina è il PUNTO DI PARTENZA per qualsiasi successiva misura. Quindi tracciamo con evidenza e profondità il centro macchina rendendolo evidente e utile per le successive misurazioni.

Perchè? Se per errore con il nostro calibro non azzecchiamo la misura al centesimo di millimetro riportando la misura prima da un lato e poi dall'altro creiamo una simmetria (sbagliata ma simmetrica!) che comunque non inficia il funzionamento del meccanismo.

Immagine:

57,37 KB

Per la tracciatura uso un calibro digitale che una volta aperto alla misura desiderata vado a "puntare" nel centro della barra e con l'altro becco faccio un segno che equivale alla misura desiderata.

Ciao. JO